焊縫檢測是確保焊接質(zhì)量的重要環(huán)節(jié),檢測的方法也很多,比如常見的人工視覺檢測、X光射線檢測、超聲波檢測、激光視覺檢測等等,下面我們就來給大家介紹一下幾種不同方法的檢測優(yōu)點(diǎn)及原理。

一、焊縫檢測的主要方法

射線檢測(RT)

原理:利用X射線或γ射線穿透焊縫,通過成像分析內(nèi)部缺陷(如氣孔、裂紋)。

優(yōu)點(diǎn):可檢測內(nèi)部缺陷,結(jié)果直觀。

缺點(diǎn):設(shè)備昂貴,存在輻射風(fēng)險。

超聲波檢測(UT)

原理:通過高頻聲波在焊縫中的反射信號判斷缺陷位置和大小。

優(yōu)點(diǎn):適用于厚壁材料,靈敏度高。

缺點(diǎn):依賴操作經(jīng)驗,難以檢測表面缺陷。

磁粉檢測(MT)

原理:通過磁場吸附磁粉顯示焊縫表面或近表面的裂紋。

優(yōu)點(diǎn):快速檢測表面缺陷。

缺點(diǎn):僅適用于鐵磁性材料。

滲透檢測(PT)

原理:利用顯像劑吸附滲透液顯示表面開口缺陷。

優(yōu)點(diǎn):操作簡單,成本低。

缺點(diǎn):僅檢測表面缺陷。

渦流檢測(ET)

原理:通過電磁感應(yīng)檢測導(dǎo)電材料的表面及近表面缺陷。

優(yōu)點(diǎn):無需耦合劑,速度快。

缺點(diǎn):僅適用于導(dǎo)電材料。

視覺檢測(含激光視覺)

傳統(tǒng)視覺:通過工業(yè)相機(jī)采集焊縫圖像,分析表面形貌。

激光視覺:結(jié)合激光掃描和圖像處理技術(shù),實(shí)現(xiàn)高精度三維檢測。

優(yōu)勢:非接觸、高精度、自動化,適合在線檢測。

二、鐳爍光電激光視覺檢測技術(shù)詳解

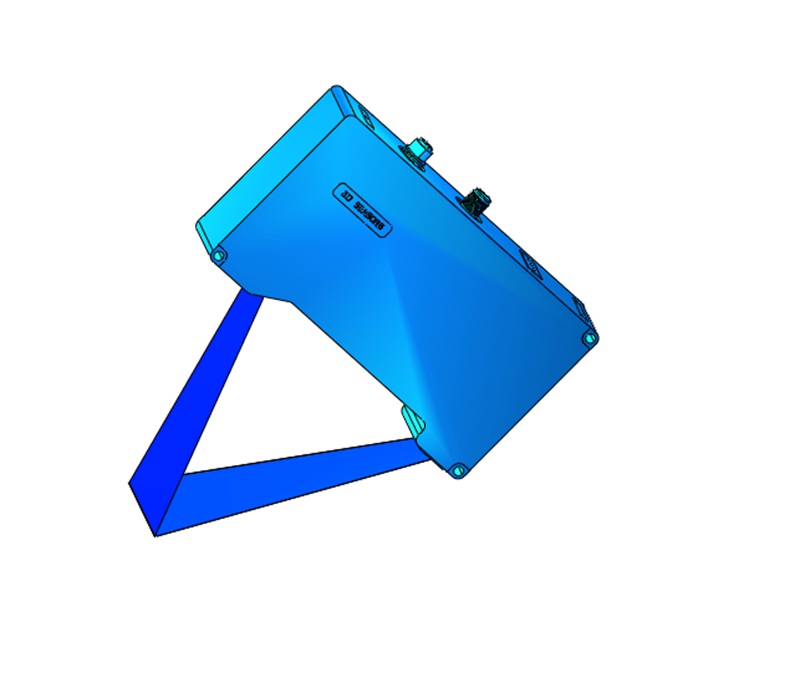

鐳爍光電的激光視覺檢測屬于主動光學(xué)三維檢測技術(shù),核心是通過激光掃描獲取焊縫的三維形貌數(shù)據(jù),結(jié)合算法分析缺陷。

1. 技術(shù)原理

激光線掃描:通過激光器投射高精度線狀激光到焊縫表面,形成光帶。

立體視覺系統(tǒng):由工業(yè)相機(jī)(如CCD/CMOS)從不同角度捕捉激光光帶變形圖像。

三維重建:基于三角測量原理,通過光帶形變計算焊縫表面的三維坐標(biāo),生成點(diǎn)云數(shù)據(jù)。

缺陷分析:利用AI算法(如深度學(xué)習(xí))或傳統(tǒng)圖像處理技術(shù),分析焊縫的幾何參數(shù)(寬度、余高、錯邊)及缺陷(裂紋、咬邊、未熔合)。

2. 系統(tǒng)組成

激光發(fā)射器:產(chǎn)生高穩(wěn)定性線激光(波長通常為紅光或藍(lán)光)。

高分辨率相機(jī):用于采集激光光帶圖像。

運(yùn)動控制模塊:可集成機(jī)器人或?qū)к墸瑢?shí)現(xiàn)動態(tài)掃描。

數(shù)據(jù)處理單元:實(shí)時處理圖像并輸出檢測結(jié)果。

3. 核心優(yōu)勢

高精度:可達(dá)微米級分辨率,檢測焊縫余高、寬度等參數(shù)誤差小于0.1mm。

實(shí)時性:支持在線檢測,響應(yīng)時間在毫秒級。

適應(yīng)性:可檢測復(fù)雜曲面焊縫(如管道環(huán)縫、汽車車身焊縫)。

自動化:與工業(yè)機(jī)器人集成,實(shí)現(xiàn)無人化檢測。

數(shù)據(jù)可追溯:記錄完整三維數(shù)據(jù),便于質(zhì)量追溯與分析。

4. 典型應(yīng)用場景

汽車制造:車身焊接質(zhì)量檢測。

壓力容器:管道環(huán)縫的幾何尺寸與缺陷檢測。

航空航天:高精度結(jié)構(gòu)件焊縫檢測。

新能源電池:電池模組焊接一致性檢查。

三、與傳統(tǒng)方法的對比

| 檢測項 | 鐳爍光電激光視覺 | 傳統(tǒng)方法 |

|---|---|---|

| 檢測效率 | 高(實(shí)時) | 低(需人工操作) |

| 缺陷類型 | 表面及幾何缺陷 | 內(nèi)部缺陷 |

| 數(shù)據(jù)可視化 | 三維數(shù)字化報告 | 二維圖像或波形圖 |

| 自動化程度 | 完全自動化 | 依賴人工經(jīng)驗 |

| 成本 | 初期投入高,長期成本低 | 耗材成本高 |

鐳爍激光視覺檢測技術(shù)憑借其高精度、非接觸和自動化特性,正在逐步替代傳統(tǒng)檢測手段,成為智能制造領(lǐng)域的核心質(zhì)量管控工具。